لوله ها به دو دسته تقسیم بندی می شوند:

1-لوله های بدون درز

2 -لوله های درز دار

لوله های بدون درز

لوله بدون درز ( Seamless Pipe ) نوعی از لوله است که بدنه آن بدون هیچ درز جوشی ساخته میشود. در واقع بدنه این لوله بدون درز به صورت همگن و یکدست ایجاد شده و به دلیل عدم وجود هرگونه تنش جوشی در ساختار بدنه لوله، نسبت به لوله های درزدار ( لوله های درز جوش ) استحکام بالاتری دارند. همچنین روش تولید لوله بدون درز که روش پیچیده آن ها باعث شده که قیمت آنها نیز نسبت به لوله های درزدار بالاتر باشد. در صنایع نفت و گاز و پتروشیمی به دلیل اهمیت سیستم های فرآیندی ( از لحاظ فشار و دمای کاری و همچنین مواد سمی و خورنده در سرویس های فرایندی ) بیشتر از لوله بدون درز استفاده می شود.

لوله های بدون درز در بازار ایران به لوله های مانیسمان ( Mannesmann ) نیز معروف هستند. مانیسمان در واقع نام یک برند آلمانی تولید کننده لوله است که برای اولین بار در ایران لوله های بدون درز را تولید کرده است. بنابراین در بازار ایران این برند به عنوان یک اصطلاح بازاری به لوله بدون درز اختصاص یافته است.

لوله های بدون درز معمولاً به سه روش قابل ساخت هستند:

- روش سنبه کاری چرخشی ( Rotary Tube Piercing ):

در این روش تولید لوله بدون درز، با استفاده از یک سنبه ( Mandrel ) درون شمش های فولادی حرارت دیده ( بیلت ) را خالی کرده و بعد از سرد کاری به طول های مورد نیاز برش می دهند. این بیلت ها معمولا با کشش و نورد شمش های گرد فولادی تولید می شوند. با این روش تولید لوله می توان لوله های بدون درز طویل و ضخیمی را تولید کرد.

مراحل تولید در این روش به شرح زیر است:

• برش شمش های فولادی؛

• گرما دهی شمش ها در داخل کوره های قوسی؛

• گرد کردن سطح مقطع شمش با استفاده از دستگاه الانگیتور ( Elongator )؛

• سوراخ کردن شمش ها با استفاده از لخ پرس؛

• شکل دهی لوله با استفاده از سنبه؛

• تاب گیری لوله؛

• جداسازی سمبه؛

• کشش و سردکاری لوله؛

• برش طول؛

• انجام تست هیدرواستاتیک؛

• ایجاد آرایش انتهایی لوله ؛

• ایجاد پوشش روغن روی سطح لوله ( پالیش کردن )؛

• بسته بندی و حمل؛

چنانچه در بالا ذکر شد، در فرآیند سنبه کاری چرخشی برای تولید لوله های بدون درز از یک ماندرل داخلی به منظور گسترش سوراخ اینجاد شده در مرکز بیلت و کنترل قطر داخلی لوله اسفاده می شود. این ماندرل می تواند در طول لوله ثابت بوده و یا به صورت شناور و بدون نگهدارنده باشد. شکل زیر شماتیکی از روش تولید لوله های بدون درز را به روش سنبه ای نشان می دهد.

در این روش تولید لوله های بدون درز می توان قطر لوله و ضخامت دیواره لوله ها را با نورد کردن آنها کاهش داد. البته بعضی از این فرآیندها بدون استفاده از ماندرل داخلی و برخی دیگر به همراه ماندرل داخلی انجام میشود.

در روش نورد لوله با استفاده از غلتک پیلگر ( Pilger Mill ) لوله و ماندرل داخلی تحت یک حرکت رفت و برگشتی غلتک قرار می گیرند. در این روش غلتک ها شکل خاصی دارند و به صورت پیوسته در حین حرکت رفت و برگشتی، می چرخند. هنگامی که غلتک ها عقب می روند و بین شکاف روی غلتک و دیواره لوله فاصله می افتد، لوله کمی به جلو رفته و می چرخد و با برگشت غلطک به سمت جلو سیکل دیگری از کاهش قطر لوله آغاز می شود. تکرار مداوم این سیکل رفت و برگشت غلطکها باعث کاهش قطر لوله می شود.

دوره طراحی خط لوله نوین پارسیان

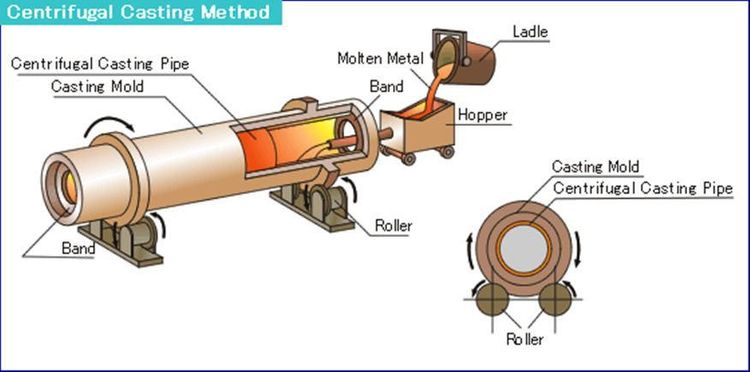

2- روش ریخته گری گریز از مرکز ( Centrifugal Casting ):

در این روش برای ساخت لوله، مواد مذاب در قالب های استوانه ای افقی ریخته شده و قالب با سرعت زیاد به چرخش درمی آید. این روش برای تولید لوله های ضخیم با طول کوتاه متداول تر است.

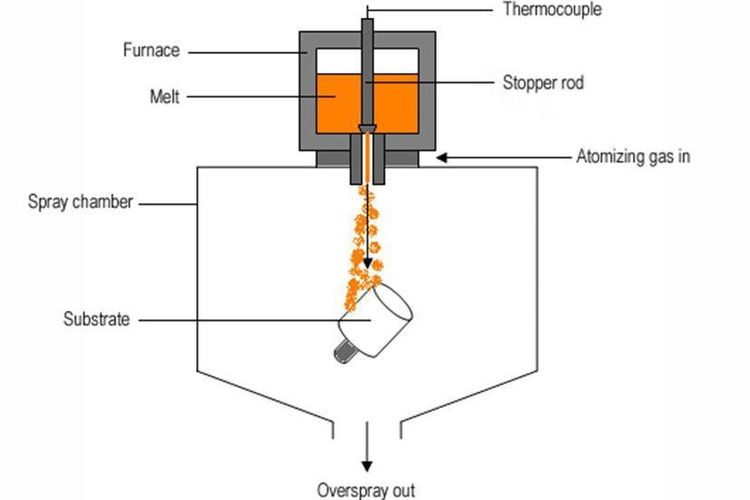

3- روش ریخته گری پاششی ( Spray casting ):

این روش برای ساخت لوله های بدون درز یکی از روش¬های کمتر متداول است. در این روش مواد مذابی که قرار است بدنه لوله را تشکیل دهند در یک محفظه حاوی گاز نیتروژن قرار دارند و توسط یک نازل بر روی یک میله در حال چرخش پاشیده می شوند. قطر میله دقیقاً برابر با قطر داخلی لوله در حال تولید است. با کنترل مقدار مواد مذاب پاششی می¬توان به راحتی ضخامت دیواره لوله تولیدی را کنترل کرد. شکل زیر شماتیکی از دستگاه مورد استفاده و فرایند تولید در روش تولید لوله های بدون درز ( مانیسمان ) به شکل ریخته گری پاششی نمایش داده شده است.

لوله های بدون درز معمولا تا قطر 24 اینچ در بازار موجود هستند. قطرهای بالاتر با وجود اینکه از نظر استانداردهای بین المللی قابل ساخت هستند و ابعاد آنها در استانداردها و مشخصات فنی لوله های استاندارد ارائه شده اند اما از لحاظ عملی ساخت آنها بسیار دشوار است. با اینحال تکنولوژی ساخت این لوله ها تا سایز 42 اینچ در آمریکا و تعداد محدودی از شرکت-های چینی تحت لیسانس آمریکا وجود دارد.

لوله های درزدار

این لوله ها که از اقطار کوچک تا بزرگ تولید می گردند،استفاده از ورق و فرم دهی و جوشکاری تولید میشوند و بر اساس نوع جوشکاری به دو دسته ی، با استفاده از فلز پر کننده و بدون استفاده از فلز پر کننده تقسیم می شوند. ولی براساس فرآیند شکل دهی به روش های زیر تقسیم می شوند.

الف-روش فرم دهی در استندهای غلطکی گرد:

در این روش کلاف(Coil) پس از بازشدن از استندهای متعدد گذشته و در هر مرحله درصدی از فرم نهایی را می گیرد.پس از مرحله فرم نهایی لوله بروش جوش مقاومتی، جوشکاری شده و لوله نهایی حاصل می گردد.در این روش لوله از قطرهای بسیار کم مثل “2/1 تا حداکثر”24 تولید می گردد.

ب-روش فرم دهی سه غلطکی:

در این روش از ورق بصورت صفحه ای (Sheet) استفاده شده و در دستگاه نورد سه غلطکی ،ان را بصورت لوله درآورده و درز جوش بصورت (Tack weld) و بطور پیوسته و با روش GMAW جوش داده می شود، که این جوش پاس ریشه را تشکیل می دهد.در مراحل بعدی، درز جوش داخل و خارج بوسیله دستگاه جوش زیر پودری(SA.W) پر شده و سپس با استفاده از مجموعه(ٍExpander) شکل و قطر لوله کامل می گردد.

ج-روش فرم دهی U&O:

در این روش نیز ورق بصورت (Sheet) استفاده شده، ابتدا ورق در پرس U به شکل U درآمده و سپس در پرس O بصورت لوله درمی آید. سایرراه حل شامل Tack weld و جوشکاری از داخل و خارج وExpander مشابه روش سه

غلطکی است.

د-روش فرم دهی Jco:

در این روش ورق (Sheet) در پرس فرم دهی بصورت مرحله به مرحله شکل دهی شده و تبدیل به لوله می شود.سایر مراحل شامل Tack weld و جوشکاری از داخل و خارج و Expander به روش سه غلطکی می باشد، در چهار روش فوق ورق با عرض تعریف شده وارد سیستم فرم دهی می گردد که عرض مذکور بر اساس قطر لوله تعیین می شود. و در روش ب ، ج ، د ورق به طول معمولا 12 متری تامین می گردد.

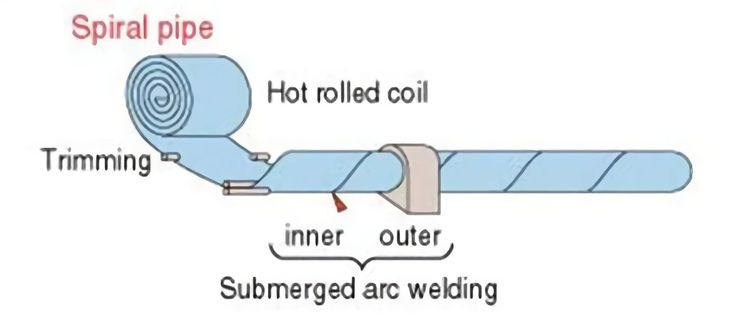

ه-روش فرم دهی اسپیرال:

در این روش ورق با گذشتن از یکسری غلطک ها با درزی حلزونی (اسپیرال) شکل لوله در خواهد آمد. برخلاف لوله درز مستقیم که قطر لوله بستگی به پهنای ورق دارد، قطر لوله با تغییر زاویه تغذیه اولیه ورق تغییر خواهد نمود. با تغییر زاویه تغذیه، لوله باقطر های مختلف تولید می شود. در حالی که در روش درز مستقیم باید کل قالبهای خط تعویض شوند. از این رو در روش اسپیرال ، لوله با قطرهای مختلف را می توان با هزینه کمتری نسبت به درز مستقیم تولید کرد. لوله های اسپیرال با دو روش یک مرحله ای و دو مرحله ای تولید می گردند.

لوله اسپیرال

یک مرحله ای

متداول ترین روش تولید لوله در جهان و شکل اولیه تولید لوله اسپیرال است. مراحل تولید در این روش عبارتند از آماده سازی ورق،شکل دهی جوشکاری زیر پودری داخل و خارج. در مرحله آماده سازی ورق، سر ورق ها به یکدیگر جوش داده می شوند و لبه ورق پخ زده شده و صاف می شود.اگر عملیات شکل دهی را کامل انجام دهند باید لبه ورق پیش خم شود تا از ایجاد برامدگی های غیر قابل پرس جلوگیری گردد.برای جوشکاری درز اسپیرال ، ابتدا درز داخل در موقعیت ساعت 6 توسط دستگاه جوش زیر پودری جوش داده خواهد شد.پاس خارجی نیز در موقعیت ساعت 12 جوش داده خواهد شد.پس از جوشکاری لوله برش خورده و به مراحل بعدی منتقل می شود. سرعت تولید در این روش بر اساس سرعت جوشکاری زیر پودری در حدود 1 الی 2.5 متر در دقیقه است و گاهی تا 3 متر در دقیقه هم می رسد. از انجا که سرعت جوشکاری زیر پودری محدود است، سرعت تولید در این روش کند است.

لوله اسپیرال

دو مرحله ای

در این روش در حین شکل دهی ورق ، درز بوسیله GMAW جوشکاری می شود. این جوش پاس ریشه را تشکیل می دهد. در مرحله بعدی ، درز داخل و خارج با جوش زیر پودری پر می شود. در روش دو مرحله ای علاوه بر راندمان تولید بالا ( به دلیل شکل دهی سریع) یک مزیت تکنیکی به لحاظ جدا بودن مرحله شکل دهی در حین شکل دهی پای ریشه به روش GMAW جوش داده می شود.سرعت این دستگاه با سیستم گازی محافظ گاز کربنیک در حدود 12 متر در دقیقه است.

https://youtu.be/J3poK0IDBsc

نظرات بسته شده اند.